Keramická textilní vlákna

Keramická textilní vlákna jsou polykrystaliny nebo amorfní keramické výrobky z nekovových anorganických látek.

Z amorfních nekovových látek se zhotovují také skleněná vlákna, ta se však nepovažují za keramické výrobky (odlišují se výrobní technologií).[1]

Z historie keramických vláken

V roce 1942 bylo v USA vynalezeno první keramické textilní vlákno (filament vyrobený zvlákňováním z taveniny aluminosilikátu), s průmyslovou výrobou vláken se začalo v roce 1953. K širšímu použití keramických textilií došlo v 70. letech 20. století pod vlivem tehdejší světové ropné krize.[2]

V 21. století se výroba keramických vláken rozšiřuje ročně o 5–10 %. V roce 2017 obnášel celosvětový výnos z prodeje keramických vláken 1,63 miliardy USD,[3] v roce 2024 se počítá s výnosem 2,4 miliardy USD.[4]

Druhy keramických vláken

Výrobky se zpravidla dělí na dvě skupiny: vlákna oxidová a neoxidová.

Oxidová keramická vlákna

Oxidová vlákna jsou výrobky z oxidů s vysokým bodem tání.[5]

Způsob výroby a struktura produktů

| Technologie zvlákňování | Chemické složení běžně vyráběných druhů |

|---|---|

| Sol-gel | Al2O3, SiO2, Y3Al5O12, TiO2 |

| s prekurzory | MgAl2O4, Y3Al5O12, TiO2 |

| CVD | TiO2 |

Výrobní proces sol-gel

Princip:

Z prekurzoru (např. polycarbomethylsilan[7]) vzniká ve vakuu při zvýšené teplotě hustá tekutá masa, která po zchlazení ztuhne. Tento sklovitý materiál se pak taví a protlačuje tryskou, vznikající gelové vlákno obsahuje organické částice, které se odstraňují sušením a pyrolýzou. Sintrováním při vysokých teplotách (1800–2000 °C) pak materiál krystalizuje a zhušťuje se.

Vlákna se vyrábějí ve formě rovingů s max. 1000 filamenty nebo jako monofilamenty s tloušťkou nad 100 µm. Většinou jsou to oxidová vlákna, možná je však také výroba neoxidových a nekrystalických systémů.[8][9]

Vlastnosti

Oxidová keramická vlákna se průmyslově vyrábí ve formě filamentů nebo sekaných vláken (chopped) v jemnostech ca 10–20 µm, s tažnou pevností 1700–3300 MPa a modulem pružnosti 150–370 GPa. Vlákno je odolné proti oxidaci, ale má sklon k deformaci při mechanickém zatížení a teplotách nad 1100 °C a dá se poměrně levně vyrábět.[5]

Příklady oxidových filamentů ze začátku 21. století:[10]

| Značka vlákna | Složení (%) | Jemnost µm | Hustota g/cm3 | Pevnost MPa | Modul GPa | Cena USD/kg |

|---|---|---|---|---|---|---|

| Nextel 312 | Al2O3 (62) SiO2 (24) B2O3 (14) | 10–12 | 2,7 | 1700 | 150 | 150 |

| Nextel 610 | Al2O3 | 10–12 | 3,88 | 1900 | 373 | 2000 |

Použití

Tepelné izolace (Saffil, Nextel 312) v cenách od 4,50 €/kg, brzdová obložení (od 9 €/kg),[11] filtry, výztuže kompozitů (Nicalon), trysky hořáků.[12]

Neoxidová keramická vlákna

Neoxidová vlákna jsou výrobky na bázi sloučenin SiC a Si-C-(N)-O.[5]

Způsob výroby a struktura produktů

| Technologie zvlákňování | Chemické složení běžně vyráběných druhů |

|---|---|

| s prekurzory | SiC, Si3N4 |

| CVD | SiC, B4C |

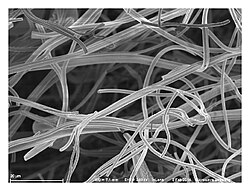

V roce 2015 byla např. laboratorně vyrobena keramická vlákna z karbidu křemíku β-SiC kombinací tzv. silového zvlákňování (forcespinning) a mikrovlnné pyrolýzy. Jako prekurzor byla použita sloučenina polystyrenu, uhlíku a křemíku (C2H6Si)n. Výrobní proces filamentů s průměrem 0,3–2 µm a délkou až 1,8 m (ukázka na mikroskopickém snímku vpravo) má být rychlejší než u dosud známých metod.[13] (O komerčním využití této metody nebylo do roku 2022 nic publikováno).

Vlastnosti

Neoxidová jsou vysoce odolná proti deformaci až do 1500 °C, pevnější (až 4000 Mpa) a pružnější než oxidová vlákna, málo odolná proti oxidaci v atmosféře a velmi drahá ve výrobě.[14]

Příklady neoxidových filamentů ze začátku 21. století:[10]

| Značka vlákna | Složení (%) | Jemnost µm | Hustota g/cm3 | Pevnost MPa | Modul GPa | Cena USD/kg |

|---|---|---|---|---|---|---|

| Nicalon NL | Si (56,5) C (31,2) O (12,3) | 14 | 2,50 | 3000 | 200 | 700 |

| HI-Nicalon | Si (63,7) C (35,8) O (0,5) | 14 | 2,74 | 2800 | 270 | 12000 |

Použití

(téměř výlučně) astronautika, letectví, jaderná energetika.[12]

Odkazy

Reference

- ↑ Modern Aspects of Ceramic Fiber Development [online]. Scientific.Net, 2019 [cit. 2019-02-23]. Dostupné online. (anglicky)

- ↑ History of HTIW Product [online]. HTIW Coalition, 201é [cit. 2019-02-23]. Dostupné v archivu pořízeném dne 2019-05-04. (anglicky)

- ↑ Ceramic Fiber Market [online]. Markets and Markets, 2019 [cit. 2019-02-23]. Dostupné online. (anglicky)

- ↑ Market value of ceramic fibers [online]. Statista, 2024-05-22 [cit. 2024-07-16]. Dostupné online. (anglicky)

- ↑ a b c Ceramic Fibres [online]. NPTEL, 2009-2011 [cit. 2019-02-23]. Dostupné v archivu pořízeném dne 2019-03-06. (anglicky)

- ↑ a b Handbuch Faserverbundkunststoffe, Springer-Verlag 2014, ISBN 9783658027551, str. 160-164

- ↑ Synthesis and characterization of poly(carbomethylsilane) [online]. ASP, 2020-06-20 [cit. 2023-01-08]. Dostupné online. (anglicky)

- ↑ Sol-Gel-Proizess [online]. Chemie-Schule, 2022 [cit. 2022-10-05]. Dostupné online. (německy)

- ↑ Spinnverfahren bei Keramikfasern [online]. Fraunhofer ISC, 2022 [cit. 2022-10-05]. Dostupné online. (německy)

- ↑ a b Keramikfasern-Entwicklungsstand und Ausblick [online]. Technische Textilien, 2000 [cit. 2019-02-23]. Dostupné online. (německy)

- ↑ refractory ceramic fibre [online]. Zauba, 2018 [cit. 2019-02-23]. Dostupné online. (anglicky)

- ↑ a b Strukturuntersuchungen und Optimierungen [online]. ITCF Denkendorf, 2010 [cit. 2019-02-23]. Dostupné online. (německy)

- ↑ Synthesis of β-SiC Fine Fibers [online]. Journal of Ceramics, 2015-01-29 [cit. 2022-10-05]. Dostupné online. (anglicky)

- ↑ Herstellung und Charakterisierung von hochtemperaturbeständigen Fasern [online]. Universität Stuttgart, 2014-07-28 [cit. 2019-02-23]. Dostupné online. (německy)

Literatura

- Veit: Fibers, Springer Nature 2022, ISBN 978-3-031-15309-9, str. 927-936

- Bansal: Handbook of ceramic composites, Kluwer Academic Publishers 2005, ISBN 1-4020-8133-2, str. 3-32

- Walter Krenkel: Keramische Verbundwerkstoffe, WILEY-VCH Verlag 2003, ISBN 3-527-30529-7, str. 23-47

- Koslowski: Chemiefaser-Lexikon:Begriffe-Zahlen-Handelsnamen, Deutscher Fachverlag 2008, ISBN 3-87150-876-4, str. 116

Související články

Externí odkazy

Obrázky, zvuky či videa k tématu keramické textilní vlákno na Wikimedia Commons

Obrázky, zvuky či videa k tématu keramické textilní vlákno na Wikimedia Commons

Média použitá na této stránce

Autor: Alfonso Salinas, Maricela Lizcano, Karen Lozano, Licence: CC BY 4.0

SEM micrograph of ceramic converted fine fibers.

Autor: Achim Hering, Licence: CC BY 3.0

50mm thick roll of ceramic fibre insulation.