Svařování v ochranné atmosféře tavící se elektrodou

Název obloukové svařování tavící se elektrodou v ochranné atmosféře zahrnuje několik metod obloukového svařování založených na stejných principech při použití různých typů přídavných materiálů a ochranných plynů. Původně byly metody vyvinuty pro svařování slitin hliníku a hořčíku. Postupné zefektivnění a zlevnění původně velmi nákladného procesu umožnilo – při zachování velkého výkonu – používat jej i pro svařování nelegovaných ocelí. Běžně užívané označení popisovaných metod v Evropě je MIG resp. MAG.

Protože je podávání svařovacího drátu i průtok ochranného plynu mechanizován, není metoda příliš náročná na zručnost svářeče a lze ji velmi dobře využít i v automatizovaném nebo robotizovaném provozu. Plynulou regulací základních svařovacích parametrů lze dosáhnout požadovaného svařovacího výkonu při použití svařovacího proudu od 30 do 800 A. Protože s vyšším svařovacím proudem roste rychlost odtavování svařovacího drátu, zvětšuje se i objem přenosu roztaveného kovu do svarové lázně. Svařovat je možné ve všech polohách.

Metoda vyžaduje nákladné vybavení, zejména výkonný svařovací zdroj s příslušnou statickou a dynamickou charakteristikou, podavač svařovacího (přídavného) drátu, integrovaný svařovací hořák včetně jeho chlazení, hadice pro plynovou ochranu a zásobníky plynů (většinou tlakové láhve).

Jako ochranné plyny se nejčastěji používají buď inertní plyny argon a helium nebo plyny aktivně se podílející na metalurgii svaru a to buď samotný oxid uhličitý nebo ve směsi s inertními plyny. Volba ochranné atmosféry závisí především na druhu svařovaného materiálu. Svařovací dráty se používají buď plné nebo tzv. trubičkové, které jsou plněné buď tavidlem nebo kovovým práškem. Některé tavidlem plněné svařovací dráty byly vyvinuty pro svařování i bez externě dodávané atmosféry ochranných plynů (označení MOG).

Metoda patří k nejrozšířenějším svařovacím metodám při výrobě stavebních ocelových konstrukcí, strojních zařízení, tlakových nádob a potrubí.

Historie

Henry M. Hobart a Philip K. Devers z firmy General Electric použili Slavjanovu kovovou tavící se elektrodu v roce 1926 při svařování v ochranné atmosféře inertních plynů. Komerčnímu využití v té době však bránila vysoká cena inertních plynů a nedostatek znalostí, jak je vyčistit.[1] V roce 1930 si nechali patentovat svařovací hořák, do kterého byl přiváděn svařovací drát a ochranný plyn.[1][2] Hobart použil helium[3] a Devers argon.[4] Spolu pak úspěšné završili vývoj metody svařování tavící se elektrodou v ochranném plynu až v roce 1940.[1] (1948[2]) v Battelle Memorial Institute za přispění sponzorského daru Air Reduction Company.[2]

Ljubavský a Novošilov použili v roce 1953 ochrannou atmosféru z CO2 místo do té doby výlučně používaných, drahých inertních plynů.[1][5] Použití CO2 zlevnilo tuto svařovací metodu tak, že se stala efektivní i pro svařování nelegovaných a nízkolegovaných ocelí.[2]

Následující rok vyvinul Bernard elektrodu plněnou tavidlem, tzv. trubičkový drát, který si nechal patentovat v roce 1957. Kromě dodávaného plynu tvořily ochrannou atmosféru také plyny, vznikající z tavidla při hoření oblouku. V roce 1959 byly vyvinuty plněné elektrody, které při hoření elektrického oblouku zajistily dostačující množství ochranné atmosféry z tavidla, aniž bylo třeba dodávat další plyny.[2] Byl tedy použit stejný princip jako při ručním obloukovém svařování.

Následující vývoj byl zaměřen na vylepšení svařovacích zdrojů pro zvýšení výkonu odtavení a efektivity svařování a zkvalitnění svarů.[6]

Charakteristika

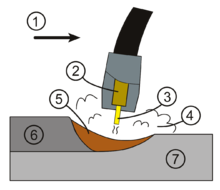

Principem obloukového svařování je hoření elektrického oblouku mezi tavící se elektrodou a základním materiálem nebo svarovou lázní. Svařovací drát, který se odvíjí z cívky, je třecím kontaktem v měděné kontaktní špičce[p 1] svařovacího hořáku napájen elektrickým proudem ze svařovacího zdroje s plochou statickou (neboli voltampérovou) charakteristikou (takový zdroj se někdy nazývá "tvrdým zdrojem"). Okolo svařovacího drátu a svařovací lázně proudí ochranný plyn, který chrání svarovou lázeň a zároveň napomáhá zapálení a stabilizaci elektrického oblouku. Při svařování s vyššími výkonnostními parametry po delší dobu je nezbytné svařovací hořák chladit. Chlazení se provádí cirkulací vody, která je přiváděna do hořáku multifunkčním kabelem spolu se svařovacím drátem, vodičem elektrického proudu a ochranným plynem.[7]

Největší výhodou metod svařování tavící se elektrodou v ochranné atmosféře je poloautomatický režim podávání přídavného materiálu[p 2] (svařovacího drátu), který svářečovi umožňuje snadněji tvořit housenku svaru[p 3] a kontrolovat svarovou lázeň. Navíc a hlavně se tím omezují časté technologické přestávky při výměně elektrod v porovnání např. s ručním obloukovým svařováním. To vše přispívá k vyššímu výkonu odtavení,[p 4] zvláště při větších průměrech elektrod a vyšších svařovacích proudech. Metodu lze použít pro svařování ve všech polohách, a to jak v dílně tak na montáži při dosažení zhruba srovnatelné kvality svaru. Je dostupná široká paleta ochranných plynů i přídavných materiálů. Svařování lze snadno mechanizovat i robotizovat. Uvedené vlastnosti vynášejí tuto skupinu svařovacích metod na pomyslnou špičku užívání v celosvětovém měřítku.[8]

V evropských zemích se rozlišují metody svařování v ochranných atmosférách tvořených inertními plyny zkratkou MIG[p 5] a aktivními plyny nebo jejich směsi zkratkou MAG[p 6]. Pro celou skupinu těchto metod bez rozlišení ochranných plynů se používá označení MIG/MAG. Svařování tavidlem plněným trubičkovým drátem se někdy označuje jako MOG[p 7].

Základní parametry

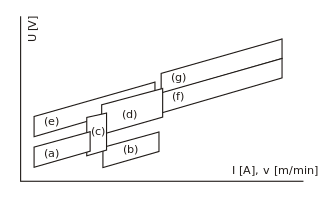

Základními parametry svařovacího procesu je svařovací proud I, napětí U, rychlost postupu svařování vsv, rychlost podávání svařovacího drátu v, složení ochranných plynů a množství jejich průtoku.[9]

Svařovací proud může nabývat hodnot od 30 A, používaných pro tenké plechy, až po 800 A u mechanizovaných metod.[10] S rostoucím proudem se zvyšuje rychlost postupu svařování vsv i rychlost podávání svařovacího drátu v. Ovlivňuje způsob přenosu kovu (viz dále) z tavící se elektrody v oblouku, tvar a velikost svarové housenky, nutnost předehřevu a dohřevu.[11][12]

Svařovací napětí ovlivňuje šířku svarové housenky a stanovuje se empiricky v závislosti na svařovacím proudu následujícím vztahem:

.[13]

Přenos kovu

Přenosem kovu se rozumí proces roztavování přídavného materiálu, svařovacího drátu jako elektrody, a ukládání do svarové lázně při hoření elektrického oblouku. Charakter přenosu kovu ovlivňují parametry svařování, tj. svařovací proud resp. proudová hustota, svařovací napětí, složení ochranné atmosféry a přídavný materiál.

Na odtavovaný kov působí síly, jejichž směr a velikost jsou dány základními svařovacími parametry. Síly povrchového napětí Fs se snaží udržet kapku ve tvaru s co nejnižší povrchovou energií, tj. koule. Se zvyšující se teplotou ale povrchové napětí klesá. Síla vyvolaná tlakem odpařovaných kovů Fp z anody resp. katody (podle způsobou zapojení přímého resp. nepřímého) působí brzdným účinkem na ionty resp. elektrony. Relativně malá gravitační síla Fg sice působí na kapku, ale zásadně neovlivňuje směr jejího pohybu. Elektrický proud procházející elektrodou vytváří elektromagnetické pole s osovou složkou tzv. elektromagnetickou silou Fm, která vzrůstá se zmenšováním krčku ohřátého konce elektrody a má hlavní podíl na přenosu kovu z elektrody do svarové lázně. Proto lze svařovat i ve vynucených polohách, např. nad hlavou. Na seškrcování krčku a oddělování kapky se podílí elektromagnetické pole svoji radiální složkou, tzv. Pinch efektem Fpe. Hydrodynamická síla Fh je způsobena vysokou rychlostí proudícího plazmatu a největší vliv dosahuje při sprchovém přenosu,[14] viz dále. Výslednice působících sil přemístí kapku roztaveného kovu z elektrody do svarové lázně i při svařování např. v poloze nad hlavou. Dynamický účinek dopadu kapky v kombinaci s tekutostí svarové lázně má výrazný vliv na množství rozstřiku svarového kovu do nejbližšího okolí svaru (jak je patrné z obrázku v úvodu).

Zkratový přenos

Při zkratovém přenosu (a) se z elektrody odtaví kapka kovu, která vyplní mezeru mezi elektrodou a svarovou lázní, oblouk zhasne a dojde k elektrickému zkratu. Tím se zvýší teplota, kapka se utrhne a dopadne do svarové lázně, načež se elektrický oblouk opět zapálí. Frekvence zkratů se pohybuje od 20 do 200 Hz.[15] Tento jev může vzniknout při nastavení svařovacího proudu v intervalu od 60 do 180 A, svařovacího napětí od 14 do 22 V,[16] průměru elektrody od 0,6 do 1,2 mm a v libovolné ochranné atmosféře,[17] např. 100% čistého CO2 nebo směsi 75 až 80 % argonu + 25 až 20 % CO2.[18] S vyšším svařovacím napětím klesá frekvence kapek odtavených z elektrody, roste jejich velikost a zvětšuje se rozstřik.[19] Protože se používají nízké hodnoty svařovacího proudu, vnáší se do svaru relativně málo tepla, svarový kov není tak tekutý a rychle tuhne. Toho se s výhodou používá pro svařování ve vynucených polohách (např. nad hlavou[p 8]), pro zavařování kořenových vrstev a tenkých plechů.[17][15][18]

Zrychlený zkratový přenos

Modifikací zkratového přenosu je zvýšení svařovacího proudu nad 200 A a tomu odpovídající vyšší rychlosti podávání svařovacího drátu při stejném svařovacím napětí. Vyšší frekvence nedovoluje vytvořit větší kapku, ale konec elektrody je odporovým teplem při vysokém svařovacím proudu předehřátý a elektromagnetickými silami dochází k uvolnění kapek roztaveného kovu a jejich přenosu do svarové lázně. Průtok směsného ochranného plynu Ar + 8 % CO2 musí být vyšší, 20 až 30 l/min. Tato technika zrychleného zkratového přenosu (b) se hodí pro svařování tenkých plechů vysokou rychlostí a velkým výkonem svařování.[17]

Přechodový oblouk s kapkovým přenosem

Pro vznik kapkového přenosu (c) jsou nutné vysoké hodnoty svařovacího proudu od 190 do 300 A při napětí od 22 do 28 V, které nataví konec elektrody do velké kapky,[20] která může být i větší než průměr elektrody.[21][22] Kapkový přenos je dobře použitelný v ochranné atmosféře CO2, ve směsných plynech s argonem výrazně hůře. Hojně se využíval během 60. až 70. let minulého století pro vysoký výkon odtavení. V současné době se od něj již ustoupilo, především pro velký rozstřik[21] a tvorbu hrubých svarových housenek.[20]

Sprchový přenos

Sprchový přenos (d) nastává při hodnotách svařovacího proudu od 200 do 500 A a svařovacím napětí od 28 do 40 V, v ochranných plynech argonu s maximálně 18 % CO2[23] (20 % CO2[20]; 15 % CO2[24]) nebo argonu s 1 až 5 % O2.[23] Směs argonu a CO2 tvoří širší závar oproti směsi argonu s O2, který má schopnost hlubšího závaru. Argon podporuje ionizaci plynu a tvorbu plazmatu. Protože plazma rychle proudí okolo tavícího se konce elektrody, konec elektrody se tak rychleji ohřívá. K tomu přispívá i odporové teplo způsobené dlouhým výletem elektrody, cca 15 průměrů elektrody. Při vysokém proudu se nestačí vytvořit větší kapky, ale působením elektromagnetických sil (viz výše) se tvoří drobné kapky s vysokou frekvencí 150 až 350 Hz, jakoby sprcha. Velkou výhodou je nízký rostřik. Přenos je velmi výkonný a používá se především při svařování v poloze vodorovné shora,[p 9] ve vynucených polohách, např. nad hlavou[p 8], jen omezeně[20][23], např. u hliníku nebo mědi.[24]

Impulsní sprchový přenos

Pro omezení rozstřiku a vad ve svarech u zkratového a kapkového přenosu byl vyvinut impulsní sprchový přenos (e). Průběh svařovacího proudu a napětí v závislosti na čase je řízen mikroprocesorem svařovacího zdroje. Základní svařovací proud je udržován na takové velikosti, aby probíhala ionizace plynu a tím i vedení elektrického proudu. V řízených intervalech se zvyšuje svařovací proud a napětí, tzv. pulsy. Těmito pulsy se kontrolovaně přenášejí kapky roztaveného kovu elektrody. Kromě vysoké frekvence 25–500 Hz (výjimečně 1 kHz) řídí mikroprocesor i tvar průběhu svařovacího proudu a napětí v závislosti na čase. Ochranné plyny resp. jejich složení se používá za obdobných podmínek jako u sprchového přenosu. Tento typ přenosu kovu je velmi výhodný, protože umožňuje vysoký výkon odtavení jako např. při sprchovém přenosu, ale zároveň při nižším vneseném teplu. Potřebné svařovací zdroje jsou ovšem nákladnější o elektroniku. Jednou z největších nevýhod je vyšší emitované elektromagnetické záření oblouku, které vyžaduje vyšší stupeň ochrany pro svářeče a osob v jeho blízkosti.[25][26][27]

Moderovaný sprchový přenos

Moderovaný sprchový přenos (f) lze dosáhnout vysokými svařovacími proudy 450 až 750 A a svařovacím napětím 40 až 50 V za použití ochranného plynu Ar + 8 % CO2 s průtokem až 25 l/min. Velké kapky, až o velikosti dosahující průměru drátu, jsou za vysoké frekvence přenášeny rychle proudícím plazmatem do svarové lázně. Touto technikou lze dosáhnout hlubokého průvaru a svařování větších tlouštěk jednovrstvým svarem při vysoké rychlosti postupu svařování.[26][28]

Dlouhý oblouk s rotujícím přenosem kovu

Hodnoty svařovacího proudu u rotujícího oblouku (g) jsou stejné jako u moderovaného sprchového přenosu, ale hodnoty napětí jsou vyšší. Drát je průchodem vysokého proudu odporově zahříván téměř až na teplotu tavení. Intenzivní magnetické pole roztáčí tavící se konec elektrody, který je ve vysoce plastickém stavu. Kapky odtavujícího se kovu při rotačním přenosu tvoří jakoby kuželovou plochu. Rotujícím obloukem lze dosáhnout hlubokého a širokého závaru.[28]

Spotřební materiál

Ochranné atmosféry

Použití plynů v ochranné atmosféře je závislé na druhu svařovaného materiálu, způsobu přenosu kovu, požadovaných mechanických vlastnostech svaru, tloušťce spojovaných materiálů, typu spoje, profilu svaru, hloubce závaru, rozsahu rozstřiku, rychlosti postupu a poloze svařování. Plyny ochranné atmosféry musí zamezit přístupu okolní atmosféry ke svarové lázni a zabezpečit stabilní hoření elektrického oblouku, pro které musí mít dobré ionizační vlastnosti a dostatečnou tepelnou vodivost.[29][30][31]

Ochranné atmosféry z inertních plynů nevstupují do chemické reakce se svarovou lázní. Většinou se používá argon, méně častěji helium[31], případně jejich směsi.[30] Argon má sice nižší tepelnou vodivost i ionizační energii, ale schopnost většího závaru v porovnání s heliem. Ochranná atmosféra inertních plynů je vyžadována při svařování slitin hliníku, horčíku, niklu, mědi, titanu a dalších ve 100% čistotě.[31][32]

Jako aktivní plyn pro ochranné atmosféry, které chemicky a metalurgicky ovlivňují svarovou lázeň, se používá CO2 buď samotný nebo ve směsích s inertními plyny nebo O2 ve směsi s argonem.[30] Pro svařování nízkolegovaných ocelí se běžně používají směsi Ar + 15 až 25 % CO2[33] (Ar + 10 až 25% CO2[34]), nejčastěji 82 % Ar + 18 % CO2.[33] Při svařování korozivzdorných ocelí musí být ve směsi plynů obsah CO2 maximálně 4 %.[34]

Samotný CO2 jako ochranný plyn se dnes používá zřídka, protože mimo jiné způsobuje značný rozstřik svarového kovu a tím zvyšuje náklady na konečnou úpravu svařence.[35][p 10].

Ochranné plyny jsou při svařování čerpány buď z centrálních podnikových rozvodů, které se používají spíše při sériové výrobě, nebo z tlakových lahví, které jsou vhodnější pro kusovou dílenskou nebo staveništní výrobu. Spotřeba ochranných plynů je součástí svařovacích parametrů a závisí, vedle velikosti a druhu svařovacího proudu, na svařovaném základním a přídavném materiálu. Spotřeba ochranného plynu CO2 je vyšší o cca 30 % ve srovnání se směsí plynů, např. Ar + CO2.[35]

Hodnotu průtoku svařovacího plynu většinou doporučují výrobci přídavného materiálu, orientačně se pohybuje cca od 8 do 25 litrů za minutu, ale při svařování hliníku v ochranné atmosféře 100 % He může spotřeba dosáhnout až 40 l/min.[36]

Přídavné materiály

Tyto metody se používají pro svařování široké palety základních materiálů, např. ocelí uhlíkových, vysocelegovaných ocelí korozivzdorných, slitin hliníku, hořčíku, titanu, mědi, niklu a dalších, pro něž musí být k dispozici i odpovídající přídavné materiály.[37].

Svařovací dráty pro svařování ocelí se vyrábějí buď plné nebo plněné, tzv. trubičkové dráty, a dodávají se navinuté na cívkách různých hmotností, od 5 do 30 kg. Přídavné materiály obsahují legury a dezoxidační přísady, které rafinují a dezoxidují svarový kov a dolegovávají vypalované a další požadované prvky. Plné dráty se vyrábějí tažením za studena na požadované průměry, které se pohybují od 0,6 do 1,6 mm. Legování prvky, které jsou obsaženy přímo v drátech, je z metalurgického hlediska náročnější při výrobě. Plněné dráty se svinují z plechů s podélným švem jako tvarově uzavřené nebo bezešvé, podélně vysokofrekvenčně svařené. Pláště se vyrábějí většinou z nízkouhlíkové oceli. Náplně jsou ze struskotvorných přísad a tavidel bazických, kyselých, rutilových, fluoridových, případně jejich kombinací. Legury a dezoxidační přísady se většinou přidávají do náplní.[38]

Relativně malé rozšíření plněných elektrod ve svařovacích provozech je způsobeno jejich vyšší pořizovací cenou, která je zhruba dvojapůlnásobek až trojnásobek ceny plného drátu.[39]

Přídavný materiál pro svařování ocelí je legován mnoha prvky pro zajištění požadovaných vlastností. Vedle železa, které tvoří největší objem, obsahuje přídavný materiál uhlík, mangan, křemík, fosfor, titan, zirkon, hliník, nikl, molybden, chrom, vanad a další, v závislosti na druhu oceli (nízkolegovaná, korozivzdorná, atd.) a požadovaných vlastnostech svaru.

Uhlík zvyšuje pevnost a křehkost oceli, ale snižuje houževnatost a tím zvyšuje riziko vzniku trhlin za studena. Mangan a křemík jednak dezoxidují svarovou lázeň a jednak ji zbavují síry, neboť mají vyšší afinitu k síře než železo. Křemík navíc upravuje tekutost strusky tak, aby snadno vyplavala na povrch svarové lázně při tuhnutí. Křemíkem se rovněž leguje pro zvýšení pevnosti svarového kovu. Optimální poměr obsahu manganu ku křemíku se udává 1,5 až 1,8 ku 1[40] (2 ku 1[41]). Obsah fosforu a síry by měl být co nejnižší, protože oba prvky jsou nečistotami a zvyšují riziko vzniku trhlin za horka. Titan, niob, tantal, zirkon i hliník se legují pro svoji dezoxidační a precipitační funkci ve svarech mikrolegovaných jemnozrnných ocelí za vzniku karbidů, nitridů a karbonitridů, navíc tyto mikrolegury snižují riziko vzniku pórů ve svarech. Molybden a vanad zvyšují pevnost a houževnatost svarů, zvláště při provozu svařenců z vysocelegovaných ocelí za zvýšené teploty, oceli žáruvzdorné a žárupevné. Chrom je základní legurou přídavných materiálů všech korozivzdorných ocelí, nikl pak pro austenitické a feriticko-austenitické korozivzdorné oceli. Velmi často se svařovací dráty poměďují, aby se snížilo tření při průchodu z podavače do svařovacího hořáku a aby se snížil odpor v kontaktním průvlaku.[42][43]

Vybavení

Pro svařování tavící se elektrodou v ochranné atmosféře se používají svařovací zdroje s plochou statickou charakteristikou. Pro svařování ocelí se používá většinou stejnosměrný nebo usměrněný proud s nepřímým zapojením elektrody, tj. elektroda je zapojena ke kladnému pólu.[44] Pro svařování hliníku a jeho slitin se používá střídavý proud.[45] Podavač svařovacího drátu je mechanické zařízení, které ze zásobníku či cívky odvíjí svařovací drát a přes kladkový mechanismus (jedno-, dvou- nebo čtyřkladkový) jej sune multifunkčním kabelem do svařovacího hořáku.[46] Multifunkční kabel v sobě integruje také vodič elektrické energie, hadici chladicího média (vody) a plynovou hadici ochranného plynu. Je připojen ke svařovacímu zdroji a zdroji plynu rychlospojkou.[42] Mezi plynovou hadicí a zásobníkem plynu musí být redukční ventil, který upravuje průtok a tlak plynu. K uzavření elektrického obvodu mezi svařovacím zdrojem a svařencem je kromě multifunkčního kabelu třeba ještě uzemňovací kabel, který je nutné připojit ke svařovanému dílu. Pracovním nástrojem svářeče je svařovací hořák, kterým prochází svařovací drát. Svařovací drát je v kontaktní špičce napájen elektrickou energií. Hořák je zakončen hubicí, kterou proudí na výstupu okolo svařovacího drátu ochranný plyn.[42] Protože se při svařování dosahují vysoké teploty, je nutné svařovací hořák z provozně-technologických důvodů chladit. Chlazení se provádí cirkulací vody mezi hořákem a svařovacím zdrojem, do kterého je integrován tepelný výměník.[47]

Tyto metody lze velmi dobře zautomatizovat a použít jako součást jednoúčelových nebo univerzálních automatizovaných svařovacích linek nebo průmyslových robotů.[10] Vybavení se pak ale liší od manuálně používaných svařovacích zařízení, zejména ve vyšších výkonnostních nárocích na ně kladených. Svařovací zdroj by měl být dostatečně dimenzován na nepřetržitý provoz (zatěžovatel 100 %). Svařovací hořák by měl mít samočisticí funkci. Jedním z téměř nezbytných prvků vybavení robotizovaného svařovacího pracoviště je polohovadlo[p 11], které umožní svařenec napolohovat tak, aby robot se svařovací hlavicí dosáhl na svarové plochy v požadované poloze svařování.[48]

Kvalita

Kvalitu svarů ovlivňuje základní i přídavný materiál, ochranné plyny, klimatické podmínky svařování, technologický postup a v neposlední řadě lidský faktor.

U pojednávaných metod je minimální riziko vzniku indukovaných vodíkových trhlin, protože v přídavných materiálech nejsou navlhavá tavidla. Při svařování feritických ocelí může však vzniknout zákalná křehká struktura martenzitu. U austenitických korozivzdorných ocelí existuje zvýšené riziko vzniku trhlin za horka. Neprovařený kořen a studené spoje jsou typické vady způsobené nevhodným technologickým postupem a lidským faktorem. Při nevhodných klimatických podmínkách může vítr odvát proud ochranného plynu, takže svarová lázeň nemá dostatečnou ochranu, typicky na montáži případně v halách bez svařovacích boxů. Dalšími možnými vadami jsou vadné přídavné materiály a nečistoty v inertních ochranných plynech, které jsou významné při svařování materiálů s vysokou citlivostí k obsahu nečistot, např. hliníku a jeho slitin, mědi a titanu, které mají vysokou afinitou ke vzdušnému kyslíku.[31][32][30][49]

Bezpečnost

Svařování elektrickým obloukem s použitím ochranných plynů je spojené se zvýšeným rizikem pro zdraví a život osob, které tuto činnost provádějí. Při svařování je nutné dodržet celou řadu bezpečnostních opatření. Zejména se jedná o ochranu před úrazem elektrickým proudem, popálením a rozstřikem kovu, vznikem požáru, dýmovými zplodinami a udušením. Na robotizovaném pracovišti je třeba zajistit také ochranu před úrazem pohyblivými částmi.[50]

Odkazy

Poznámky

- ↑ Aby délka elektricky zatíženého svařovacího drátu byla co nejkratší a tím se snížil odpor a ztráty.

- ↑ Přídavný materiál je materiál ve formě drátu nebo tyčky, který se roztavený přidává do svarové lázně, kterou tím tvoří.

- ↑ Svarová housenka je svar vytvořený jedním průchodem svařovacího hořáku.

- ↑ Výkonem odtavení se rozumí objem svarového kovu vytvořeného z přídavného materiálu za jednotku času nebo délky svaru.

- ↑ Zkratka MIG pochází z německého Metallschweißen mit inerten Gasen.

- ↑ Zkratka MAG pochází z německého Metallschweißen mit aktiven Gasen.

- ↑ Zkratka MOG pochází z německého Metallschweißen Ohne Gasen.

- ↑ a b Poloha nad hlavou se označuje PE podle ČSN EN ISO 6947.

- ↑ Vodorovná poloha shora se označuje PA podle ČSN EN ISO 6947.

- ↑ Svařenec je výrobek nebo polotovar, který je nebo byl sestavován za použití svařování.

- ↑ Polohovadlo je strojně mechanické zařízení umožňující manipulaci se svařencem při svařovacích pracích.

Reference

- ↑ a b c d SAPP, Mark E. History of welding, Welding Timeline [online]. weldinghistory.org [cit. 2010-09-24]. Dostupné online. (angličtina)[nedostupný zdroj]

- ↑ a b c d e Welding Education [online]. welding.com, 2010 [cit. 2010-10-24]. Dostupné v archivu pořízeném dne 2010-07-01. (angličtina)

- ↑ General Electric Company. Arc Welding. Původce vynálezu: Henry M. HOBART. USA, United States Patent office. Patentový spis 1746081. 1930-02-04. Dostupné: <online> [cit. 2010-11-30]. (angličtina)

- ↑ General Electric Company. Arc Welding. Původce vynálezu: Philip K. DEVERS. USA, United States Patent office. Patentový spis 1746081. 1930-02-04. Dostupné: <online> [cit. 2010-11-30]. (angličtina)

- ↑ SEJPKA, Ladislav. Historie svařování v českých zemích.Téma: Úvod do historie svařování. Poznámky k historii obloukového svařování [online]. CWS ANB, rev. 2009-05-13 [cit. 2010-09-13]. Dostupné online.

- ↑ Armao et al., str. 6

- ↑ Ambrož et al., str. 147, 148

- ↑ Kubíček, str. 12

- ↑ Ambrož et al., str. 173–177

- ↑ a b Ambrož et al., str. 111

- ↑ Kubíček, str. 13

- ↑ Ambrož et al., str. 174

- ↑ Ambrož et al., str. 173

- ↑ Ambrož et al., str. 81

- ↑ a b Short Circuit (Short Arc) Welding [online]. ESAB North America, 2002-07-16 [cit. 2010-10-28]. Dostupné online. (angličtina)

- ↑ Ambrož et al., str. 159

- ↑ a b c Ambrož et al., str. 161

- ↑ a b Armao et al., str. 7

- ↑ Ambrož et al., str. 160

- ↑ a b c d Ambrož et al., str. 162

- ↑ a b Armao et al., str. 8

- ↑ Globular Transfer [online]. ESAB North America, 17. 7. 2002 [cit. 2010-10-28]. Dostupné online. (angličtina)

- ↑ a b c Armao et al., str. 9

- ↑ a b Spray Arc Welding [online]. ESAB North America, 2002-07-16 [cit. 2010-10-28]. Dostupné online. (angličtina)

- ↑ Ambrož et al., str. 163

- ↑ a b Ambrož et al., str. 164

- ↑ Armao et al., str. 10

- ↑ a b Ambrož et al., str. 165

- ↑ Kubíček, str. 16

- ↑ a b c d Ambrož et al., str. 166

- ↑ a b c d Armao et al., str. 12

- ↑ a b Armao et al., str. 88

- ↑ a b Ambrož et al., str. 167

- ↑ a b Armao et al., str. 13

- ↑ a b HADYNA, Daniel. Produktivita a nákladovost svařování - hledání možností úspor [online]. Hadyna - International, 2009-05-08 [cit. 2010-10-26]. Dostupné v archivu pořízeném dne 2021-05-06.

- ↑ VEVERKA, Jan. Svařování barevných kovů [online]. Omnitech, rev. 2010-03-01 [cit. 2011-01-20]. Dostupné online.

- ↑ Ambrož et al., str. 169

- ↑ Ambrož et al., str. 170

- ↑ HERMAN, Petr. Vlastnosti plněných elektrod pro svařování. Konstrukce. Roč. 2005, čís. 5, s. XI. ISSN 1803-8433.

- ↑ Ambrož et al., str. 157

- ↑ KOVAŘÍK, Rudolf; ČERNÝ, František. Technologie svařování [online]. ZČU v Plzni, 2000 [cit. 2010-10-27]. Kapitola 6.2 Svařitelnost ocelí. Dostupné online.[nedostupný zdroj]

- ↑ a b c Ambrož et al., str. 152

- ↑ Armao et al., str. 37

- ↑ Ambrož et al., str. 177

- ↑ Ambrož et al., str. 180

- ↑ Ambrož et al., str. 151

- ↑ Ambrož et al., str. 148

- ↑ Robot arc welding [online]. robot-welding.com, 2001-11-12 [cit. 2010-10-30]. Dostupné online. (angličtina)

- ↑ Ambrož et al., str. 186

- ↑ KUDĚLKA, Vladimír. Bezpečnost práce a požární bezpečnost při svařování [online]. TESYDO, 2010-10-05 [cit. 2010-10-30]. Dostupné online.[nedostupný zdroj]

Literatura

- AMBROŽ, Oldřich; KANDUS, Bohumil; KUBÍČEK, Jaroslav, 2001. Technologie svařování a zařízení. Recenzent Václav Minařík. 1. vyd. Ostrava: Česká svářečská společnost ANB, ZEROSS, c2001. 395 s. ISBN 80-85771-81-0. S. 210. [reference viz Ambrož et al.].

- ARMAO, Frank; BYALL, Lisa; KOTECKI, Damian; MILLER, Duane. GMAW Welding Guide [online]. Příprava vydání Jeff Nadzam. The Lincoln Electric Company, 2006-06-29, rev. 2006-10-10 [cit. 2010-09-26]. S. 6. [reference viz Armao et al.]. Dostupné v archivu pořízeném dne 2010-05-29. (angličtina)

- KUBÍČEK, Jaroslav. Technologie svařování [online]. ust.fme.vutbr.cz, 1994 [cit. 2010-09-25]. [reference viz Kubíček]. Dostupné v archivu pořízeném dne 2012-01-11.

Související články

Externí odkazy

Obrázky, zvuky či videa k tématu Svařování v ochranné atmosféře tavící se elektrodou na Wikimedia Commons

Obrázky, zvuky či videa k tématu Svařování v ochranné atmosféře tavící se elektrodou na Wikimedia Commons - (anglicky) Mig Welding Uphill Technique (tj. svařování MIG v poloze PF) na YouTube

Média použitá na této stránce

Autor: Mysid, TTLightningRod., Licence: CC BY-SA 3.0

GMAW (MIG) torch nozzle cutaway image. Key:

- Torch handle

- Molded phenolic dielectric (shown in white) and threaded metal nut insert (yellow)

- Shielding gas nozzle

- Contact tip

- Nozzle output face

Autor:

- GMAW_Circuit.png: Nathaniel C Sheetz

- derivative work: Jon C (talk)

The GMAW circuit. Key:

- Welding gun

- Workpiece

- Power source

- Wire feed unit

- Electrode source

- Shielding gas supply.

Pinch efekt

Druhy přenosu kovu v závislosti na svařovacích parametrech I a U

Autor: Triddle, Licence: Copyrighted free use

This is a picture of the side of a Miller D60 welding wire feeder. As pictured the wire feeder is configured for .052 inch (1.3 mm) Flux Cored Arc Welding. This side view exposes the drive rollers which grip the wire and feed it through the cable and welding gun. In this picture the cable and gun are missing and instead the wire simply hangs free from the location where the cable would be connected. The blue box with the Quimby sticker is a Miller XMT 305 CC/CV power source which supports GMAW, SMAW, and GTAW.